橡胶模具设计工厂实战7 产品冲切边工装制具与软件开发

在橡胶模具设计的工厂实践中,产品冲切边工装制具的设计是确保产品质量和生产效率的关键环节。冲切边工装主要用于去除橡胶制品成型后的余料和飞边,直接影响产品的外观尺寸和功能。本部分将结合工厂实战经验,探讨冲切边工装制具的设计要点,并介绍相关软件开发在优化这一过程中的应用。

冲切边工装制具的设计需考虑产品几何形状、材料特性以及生产批量。例如,对于复杂轮廓的橡胶件,应采用多段式冲切结构,以避免应力集中和变形。工厂实践中,常使用高硬度工具钢制作冲切刃口,确保耐用性和精度。冲切间隙的设定至关重要,一般控制在材料厚度的5%-10%,以减少毛刺并延长模具寿命。

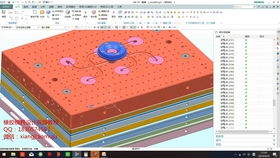

软件开发在现代冲切边工装设计中发挥着重要作用。通过CAD(计算机辅助设计)软件,如SolidWorks或AutoCAD,工程师可以快速建模和模拟冲切过程,预测潜在问题如刃口磨损或产品撕裂。CAM(计算机辅助制造)软件集成可生成精确的数控加工代码,提高工装制作效率。一些高级软件还支持参数化设计,允许根据产品变更自动调整工装尺寸,显著缩短开发周期。

在工厂实战中,结合实例分析:一个汽车橡胶密封件的冲切边工装设计,需先通过3D扫描获取产品数据,再利用软件进行逆向工程和优化。软件开发不仅减少了试模次数,还通过虚拟测试降低了成本。集成软件工具的工装制具实现了高精度冲切,提升了生产线的整体效率。

橡胶模具冲切边工装制具的设计离不开实战经验的积累和软件技术的支持。随着人工智能和物联网的发展,智能化软件将进一步推动工装设计的自动化和精准化,助力工厂实现高质量生产。

如若转载,请注明出处:http://www.qdbsfmv.com/product/9.html

更新时间:2026-03-01 10:54:08